Selon David Denis, Cop Chimie serait la seule société à utiliser l'impression 3D en silicone pour le domaine de l'orthopédie.

Nouveau changement d’époque. Lorsque Cop Chimie a été créée en 1988, le plastique remplaçait le bois et le cuir dans l’appareillage orthopédique. Aujourd’hui, un nouveau virage est pris avec l’impression 3D de pièces en silicone, qui devrait booster les ventes de Cop Chimie.

La spécialité de cette société de Saint-Nazaire-en-Royans, dans le Vercors, ce sont les résines thermo-durcissables, fournies sous forme liquide aux orthopédistes qui peuvent alors fabriquer des éléments sur-mesure pour des prothèses destinées à des personnes souffrant d’un handicap ou d’une malformation.

En 2010, David Denis, orthopédiste de formation, a repris l’entreprise créée par son père et son grand-père. En multipliant les contrats avec les distributeurs étrangers, il a pu tripler l’activité de Cop Chimie, qui atteint maintenant 3 millions d'euros (avec 20 personnes). Il a parallèlement retravaillé les formulations de ses produits pour les rendre moins dangereux lors des manipulations et privilégie dorénavant les ingrédients biosourcés.

Un niveau de R & D exceptionnel

« Notre R & D représente 25 % du chiffre d’affaires », explique le dirigeant qui a décidé, il y a quelques années, de développer une nouvelle technique de fabrication avec le silicone polyaddition. Pour le mettre en œuvre, il faut traditionnellement fabriquer un premier moule, essayer, créer un deuxième moule… pour, au final, vendre un manchon qui sort à 1.500 euros. « J’ai eu l’idée de l’impression 3D en 2014 lors d’un congrès en Afrique où j’ai constaté que, faute d’atelier de fabrication et de formation, les prothésistes utilisaient toujours du bois et du cuir, se souvient David Denis. Je me suis dit qu’il fallait simplifier nos techniques. »

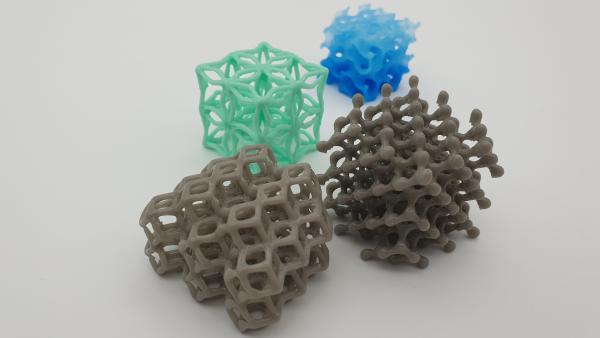

Débute alors une grande aventure avec, d’une part, un partenariat avec l’Insa et un doctorant pour la mise au point d’un silicone plus pâteux et, d’autre part, un contrat avec un fabricant d’imprimantes 3D compatibles, Lynxster, basé à Bayonne (Pyrénées-Atlantiques). « Nous sommes les premiers et les seuls à utiliser ce procédé dans ce domaine », se félicite David Denis qui met en place un centre de formation pour que les professionnels s’approprient cette technique, depuis le scan du corps du patient jusqu’à la fabrication de la pièce.

Les clients seront les orthopédistes

L’idée est donc de vendre aux orthopédistes la formation et le silicone. Selon David Denis, un manchon fabriqué de cette façon est réalisé en une journée, divisant les coûts de main-d’œuvre par trois ou quatre. Le silicone est cependant dix fois plus cher qu’une résine traditionnelle. Quant à l’imprimante, elle est vendue par son fabricant (qui propose par ailleurs la technique dans d’autres secteurs d’activité) pour 50.000 à 70.000 euros. Le concept, baptisé Copsil 3D, va être présenté lors d’un salon professionnel à Lyon en novembre, puis à l’international, lors du salon OTWorld de Leipzig, en mai 2022.

Cet article a été publié dans le numéro 2467 de Bref Eco.