L'imprimante 3D à béton fonctionne comme une imprimante classique : on superpose des couches matière jusqu'à former l'objet désiré.

Benoît Gillardeau

Après quatre ans de tests, le fabricant de béton Vicat est prêt à se lancer sur le marché de l’impression 3D à béton. La société propose de réaliser des produits à façon ou de commercialiser directement des « imprimantes » et de fournir des « encres ».

Une nouvelle marque a fait son apparition dans l’écosystème du cimentier isérois Vicat. Lithosys est un dispositif d’impression 3D à béton, rentrant dans la stratégie « bas carbone » de l’entreprise. « L’impression 3D nous permet de répondre aux contraintes du bon béton au bon endroit et en bonne quantité », résume Olivier Martinage, responsable de la marque Lithosys, intarissable sur les avantages de l’impression 3D : réduction de la quantité de matière de 50 à 70 % par rapport à du béton banché, peu de déchets sur chantier, pas de moule nécessaire, du sur-mesure intégral, réduction de la pénibilité pour les ouvriers...

Une technologie qui réside surtout dans l'encre

Avant d’en arriver à la commercialisation du dispositif, un an de tâtonnement a été nécessaire en laboratoire. Puis quatre ans de tests collaboratifs ont été menés pour concevoir la machine, affiner les réglages et surtout la composition du béton. Par analogie avec une véritable imprimante, on parle donc d’encre pour ce béton fluide et dont la texture change dès qu’il est mis en œuvre. Il devient plus pâteux dès qu’il est appliqué, lui permettant ainsi de supporter petit à petit le poids des autres couches de béton que l’imprimante va déposer. C’est sur cette composition que Vicat a mis toutes ses forces. Mais aussi dans la conception et la fabrication de la « tête d’impression », le reste de la machine étant composé d’éléments plus standards (robot Kuka).

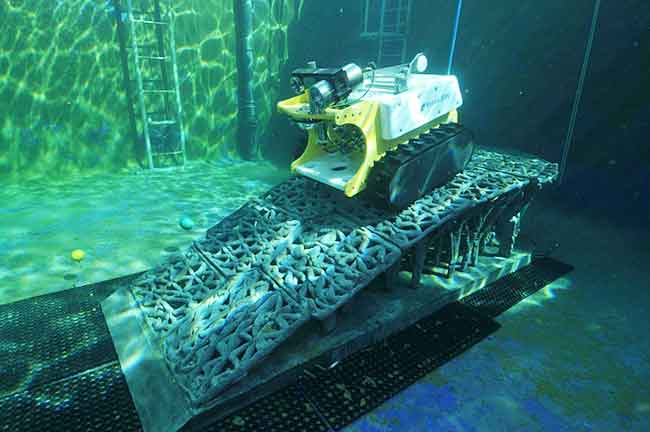

Durant les tests, Vicat a travaillé à la fabrication de récifs artificiels (pour la société Seaboost), qui viennent tout juste d’être immergés ; et de certaines parties de maisons (projet Viliaprint, à Reims) pour une filiale du groupe Action Logement. Il a aussi testé des formulations mettant en œuvre des granulats recyclés en remplacement du sable.

Des récifs articiciels fabriqués pour Seaboost (D.Guillemain)

Des récifs articiciels fabriqués pour Seaboost (D.Guillemain)

Sur son site de Chambéry La Reveriaz, Vicat dispose d’un hangar hébergeant son unique imprimante 3D et, après des millions d’euros dépensés en R&D, lance donc la commercialisation de ses offres. Elles sont au nombre de trois : la fabrication d’éléments imprimés à la demande ; la conception sur mesure, la fabrication et la vente ou la location d’imprimantes 3D (avec le logiciel de pilotage) ; et la fourniture d’encre béton.

Du mobilier urbain fabriqué avec l'école stéphanoise ENISE (B.Gillardeau)

Du mobilier urbain fabriqué avec l'école stéphanoise ENISE (B.Gillardeau)

L’offre est donc connue... mais la demande l’est moins. Olivier Martinage l’admet : le marché est à découvrir. « Ce qui est sûr c’est que c’est un très bon moyen de diminuer les émissions carbone », explique-t-il. « C’est aussi une technique qui permet de réaliser des formes complexes impossibles à fabriquer autrement ».

Un coût encore 25 % plus élevé qu'une technologie classique

Dans le cas d’un bâtiment, l’idée est de réaliser des pièces en atelier et non sur chantier. « Cela permet de gagner 30 % de temps sur une technique de béton banché par exemple ». Quant au coût, il est encore 25 % supérieur à une méthode traditionnelle mais Vicat entrevoit de rapidement l’abaisser. « De toute façon, il ne s’agit pas de construire une maison entièrement », note Olivier Martinage, « mais seulement des pièces qu’il sera plus pertinent d’imprimer ».